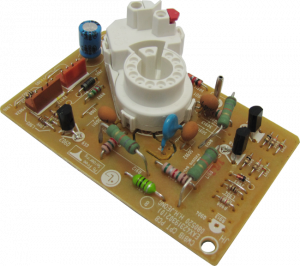

Auto – sembly và “Thru – hole” (hay AI) ra đời thay thế hoàn toàn công nghệ Point to point, từ thời máy tính thế hệ máy tính thứ hai vào thập niên 1950 đến thập niên 1980 tất cả các linh kiện điển hình trên PCB đều linh kiện xuyên lỗ. Sau đó, khi kỹ thuật SMT lên ngôi AI mới mai một dần.

Thực chất công nghệ này là dùng cánh tay máy giả lập thao tác con người để cắm linh kiện xuyên qua lỗ khoan như công nghệ trước đây Auto-Sembly, chân linh kiện xuyên qua lỗ sang phía bên kia nơi sẽ được hàn nhúng hay hàn sóng, sẽ được "xén" ngắn vừa đủ và bẻ gấp lại hợp với mặt PCB một góc định trước, việc này có 3 tác dụng,

_ Thứ nhất cắt chân trước khi hàn tránh cắt chân lại,

_ Thứ hai việc lưu trữ sẽ dễ dàng hơn do chân linh kiện đã được gập giữ dính vào PCB,

_ Thứ ba có tác dụng kết hợp được với công nghệ SMT tiếp sau đó (SMT với keo dán), khi cần dán linh kiện ở bề mặt kia và buộc phải lật ngược PCB lên trên để thực hiện,

Do linh kiện xuyên lỗ có nhiều loại có kích thước cũng như hình dáng khác nhau nên người ta phải sắp xếp qui trình cắm theo một thứ tự gần như cố định (trong một vài trường hợp có thể đảo ngược nhưng không khuyến khích áp dụng) và duy nhất, để tránh sự va chạm không cần thiết của các tay máy với linh kiện cắm trước đó,

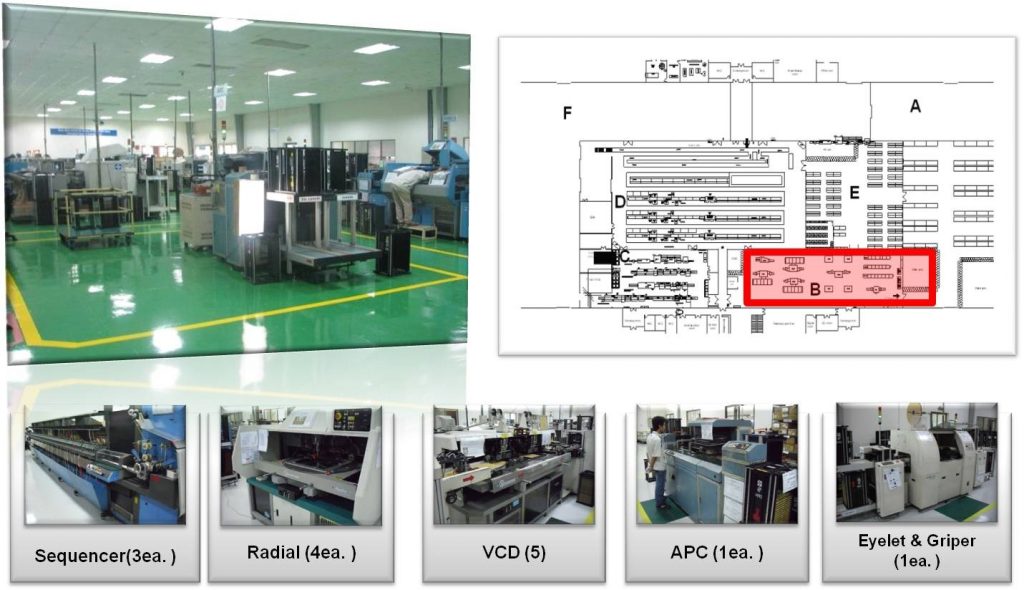

Một qui trình đầy đủ nhất được mô tả theo các qui trình cắm máy dưới đây theo nguyên tắc độ cao tăng dần (so với mặt PCB):

- Gắn eyelet (hay hoa thị, con tán, đinh ri vê… tùy vào thói quen gọi)

- Gắn kẽm (jumper wire)

- Gắn linh kiện đồng trục (axial)

- Gắn linh kiện bất đồng trục (radial)

- Gắn các kiện có hình dáng khác

- Gắn tay các linh kiện không thể cắm máy

- Hàn sóng, hàn nhúng

- Cắt chân sửa lỗi (các linh kiện gắn tay 6.)

- Kiểm tra, cân chỉnh

Được hỗ trợ bằng công nghệ CAM/CAD mà công nghệ này hạn chế rất nhiều lỗi sai sót do con người gây ra khi gắn bằng tay tuy nhiên nếu người nạp linh kiện sai thì sẽ có thể dẫn đến sai hàng loạt, do hình dáng đa dạng của linh kiện mà cơ cấu cơ khí thi hành phức tạp và khó điều chỉnh đòi hỏi kỹ thuật viên cân, canh chỉnh máy phải nhạy bén và nhiều kinh nghiệm để thực hiện công tác duy tu bảo dưỡng cũng như sửa chữa máy cắm.

Kết cấu hình dáng bên ngoài các chủng loại linh kiện khác nhau mà công nghệ này chia nhỏ công đoạn ra để gắn theo nhóm hình dáng bên ngoài mà chúng ta có trật tự cắm có thể là duy nhất, đây cũng là điểm khó của công nghệ này khi cần cân bằng năng suất giữa các máy.

Do bị gấp chân rồi hàn phủ lên cộng với độ nghiêng của chân linh kiện với PCB và không cần cắt chân nên mối hàn này tốt hơn nhiều, tuy nhiên đây cũng là điểm khó khăn cho việc sửa chữa sau này, nếu không đủ kỹ năng sẽ rất dễ gây hỏng mặt hàn và mạch in khi tháo gỡ để thay linh kiện.

Thực tế vẫn còn phải cắt chân sửa lỗi nhưng số lượng còn lại không nhiều do đó công việc sửa lỗi ít phức tạp hơn nhiều.

Công nghệ ngày càng phát triển, chức năng của sản phẩm điện tử càng nhiều và tinh vi hơn đòi hỏi linh kiện càng thu nhỏ đi, board mạch cũng dày đặc linh kiện hơn, cũng như cần nhỏ gọn hơn, vì thế mà đầu tiên linh kiện không còn có chân như trước (MELF Metal Electrode Leadless Face là chuyển biến đầu tiên) tiến đến linh kiện chỉ còn là những khối chữ nhật nhỏ gọi là CHIP, con người ban đầu vẫn dùng tay để gắn những chi tiết này, cho đến khi linh kiện nhỏ đến mức không thể dùng tay, cộng với nhu cầu sản lượng cao, mật độ cũng như số lượng lớn trên một PCB mà công nghệ dán bề mặt ra đời hoàn toàn dùng máy và con người chỉ đóng vai trò điều khiển máy móc thiết bị.